Plain_bearing

すべり軸受、またはより一般的には滑り接触軸受およびすべり軸受(鉄道では固体軸受、ジャーナル軸受、または摩擦軸受と呼ばれることもあります) は、最も単純なタイプの軸受であり、軸受面のみで構成され、転がり要素はありません。したがって、ジャーナル(つまり、ベアリングと接触するシャフトの部分) はベアリング表面上を滑ります。すべり軸受の最も単純な例は、穴の中で回転するシャフトです。単純なリニア ベアリングは、運動を可能にするように設計された 1 対の平らな表面でありえます。例: 引き出しとそれが置かれているスライドまたは旋盤のベッド上の方法。

1906 年のS モーター機関車のプレーン ベアリング。車軸、ベアリング、給油装置、給油パッドが示されています。

ホワイトメタルすべり軸受

を備えた初期のピローブロック軸受

一般に、すべり軸受は最も安価なタイプの軸受です。また、小型・軽量で耐荷重性も高いです。

コンテンツ

1 デザイン

1.1 積分 1.2 ブッシング 1.3 ツーピース

2 ギャラリー

3 材料

3.1 バビット 3.2 バイマテリアル 3.3 ブロンズ 3.4 鋳鉄 3.5 黒鉛 3.6 宝石 3.7 プラスチック 3.8 その他

4 潤滑

4.1 流体潤滑

5 関連コンポーネント

6 こちらも参照

7 参考文献

7.1 参考文献

8 外部リンク

デザイン

すべり軸受の設計は、軸受が提供する必要がある運動の種類によって異なります。可能なモーションは次の 3 種類です。

ジャーナル(摩擦、ラジアル、または回転)ベアリング: これは最も一般的なタイプの滑りベアリングです。それは単に穴の中で回転するシャフトです。機関車や鉄道車両の用途では、ジャーナル ベアリングは、かつて鉄道の車輪セットの車軸の端に使用され、ジャーナル ボックス(車軸ボックス)で囲まれたすべり軸受を特に指しました。 現在の車軸軸受は滑り軸受ではなく転動体軸受です。

リニアベアリング: このベアリングは直線運動を提供します。それは、円形のベアリングとシャフト、またはその他の 2 つの合わせ面 (たとえば、スライド プレート) の形を取ることができます。

スラストベアリング: スラストベアリングは、シャフトに対して軸方向に作用する力に対するベアリング面を提供します一例としてプロペラシャフトが挙げられます。

積分

一体型すべり軸受は、座面に穴をあけて使用対象物に組み込んで使用します。工業用一体型ベアリングは通常、鋳鉄またはバビットで作られ、ベアリングには硬化鋼シャフトが使用されます。

一体型ベアリングは、ブッシュの方が適合しやすく、必要に応じて交換できるため、それほど一般的ではありません。材質によっては、一体型ベアリングの方が安価な場合もありますが、交換はできません。一体型ベアリングが磨耗した場合、そのアイテムを交換するか、ブッシングを受け入れるように再加工することができます。一体型ベアリングは 19 世紀の機械では非常に一般的でしたが、交換可能な製造が普及するにつれて徐々に一般的ではなくなりました。

たとえば、一般的な一体型すべり軸受はヒンジであり、スラスト軸受とジャーナル軸受の両方を備えています。

ブッシング

ブッシュとも呼ばれるブッシュは、回転用途にベアリング面を提供するためにハウジングに挿入される独立した滑り軸受です。これはすべり軸受の最も一般的な形式です。一般的な設計には、ソリッド(スリーブおよびフランジ付き)、スプリット、およびクレンチドブッシングが含まれます。スリーブ、分割ブッシュ、またはクレンチドブッシュは、内径 (ID)、外径 (OD)、および長さを備えた材料の「スリーブ」にすぎません。3 つのタイプの違いは、ソリッド スリーブ付きブッシングは全周中実であること、スプリット ブッシングは長さに沿ってカットがあり、クレンチド ベアリングはスプリット ブッシュに似ていますが、カット全体にクレンチ (またはクリンチ) があることです。パーツを接続するところ。フランジ付きブッシュは、一端に OD から半径方向外側に延びるフランジを備えたスリーブ ブッシュです。フランジは、ブッシュを取り付けるときに確実に位置を決めたり、スラスト軸受面を提供したりするために使用されます。

インチ寸法のスリーブ ベアリングの寸法は、ほぼ独占的にSAE番号付けシステムを使用して決定されます。番号付けシステムでは、-XXYY-ZZ の形式が使用されます。ここで、XX は 16 分の 1 インチ単位の ID、YY は 16 分の 1 インチ単位の OD、ZZ は 8 分の 1 インチ単位の長さです。メートルサイズも存在します。

通常、リニア ブッシュはハウジングに圧入されず、ラジアル フィーチャーで固定されます。このような 2 つの例には、2 つの止め輪、またはハウジングの溝と一致するブッシングの外径に成形されたリングが含まれます。ブッシュに作用する力によってブッシュが押し出される可能性があるため、これは通常、ブッシュを保持するためのより耐久性のある方法です。

ブシュのスラスト形状は従来からスラスト形状と呼ばれています。スラストワッシャー。

ツーピース

産業機械ではフル ベアリングとして知られる2 ピースプレーン ベアリングは、クランクシャフトベアリングなどの大きな直径に一般的に使用されます。2 つの半分はシェルと呼ばれます。砲弾の位置を維持するためにさまざまなシステムが使用されています。最も一般的な方法は、ハウジングのノッチと連動するパーティング ラインのエッジにタブを付けて、取り付け後の軸方向の動きを防止する方法です。大きくて厚いシェルの場合は、ボタンストップまたはダウエルピンが使用されます。ボタンストップはハウジングにねじ止めされており、ダウエルピンが 2 つのシェルを固定します。あまり一般的ではない別の方法では、シェルの穴またはスロットを通してシェルをハウジングに固定するノックピンを使用します。

一方の分割エッジからもう一方の分割エッジまでの距離は、ハウジング内の対応する距離よりわずかに大きいため、ベアリングを取り付けるには軽い圧力が必要です。これにより、ハウジングの 2 つの半分が取り付けられるときにベアリングが所定の位置に保持されます。最後に、シェルの円周もハウジングの円周よりわずかに大きいため、2 つの半分を一緒にボルトで固定すると、ベアリングがわずかに潰れます。これにより、ベアリング全体の周りに大きなラジアル力が発生し、ベアリングの回転が防止されます。また、熱がベアリングからハウジングに伝わるための優れた界面も形成します。

ギャラリー

4つの円筒ベアリングを備えたスライドテーブル (1)

プレーンまたはジャーナル軸受端を示すグレート ウェスタン鉄道(GWR) 貨車の車輪セット

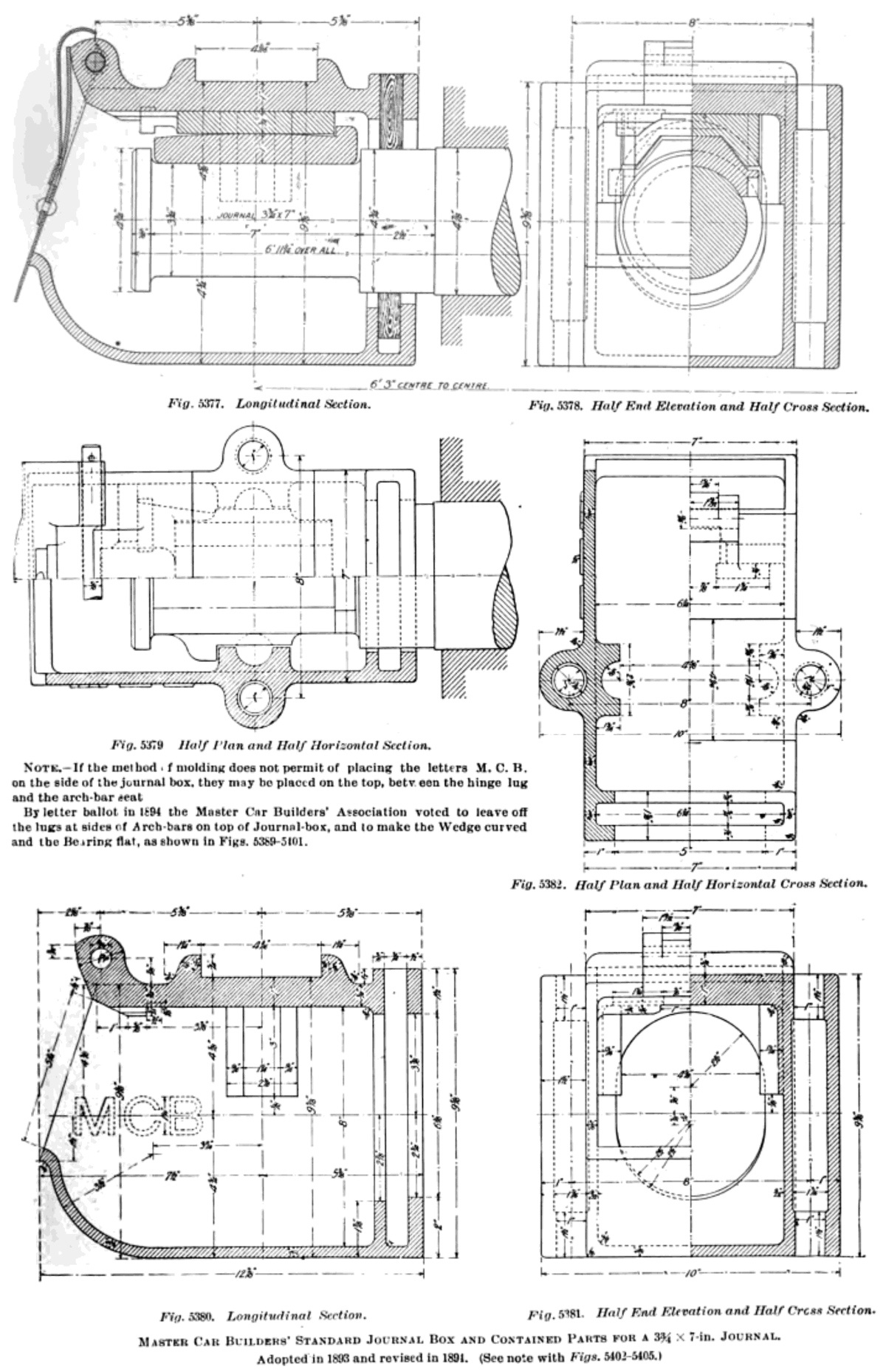

一部の蒸気機関車の炭水車で使用されている、ジャーナル ボックスにジャーナル ベアリングを備えたアーチバー タイプの台車。アーチバー トラックのバージョンは、かつて米国の貨車にも使用されていました

鉄道ジャーナルボックスの図

堅牢なスリーブブッシュ

フランジ付きブッシュ

クレンチド(またはクレンチド)ブッシング

材料

すべり軸受は、耐久性があり、摩擦が低く、軸受とシャフトの摩耗が少なく、高温に耐性があり、耐食性のある材料で作られていなければなりません。多くの場合、ベアリングは少なくとも 2 つの構成要素で構成されており、1 つは柔らかく、もう 1 つは硬いです。一般に、接触する表面が硬ければ硬いほど摩擦係数は低くなり、潤滑が失敗したときに両者がかじりついたり固着したりするために必要な圧力は大きくなります。

バビット

詳細は「バビット (メタル)」を参照

バビットは通常、一体型ベアリングに使用されます。直径に応じて、通常は 1 ~ 100 thou (0.025 ~ 2.540 mm )の厚さで穴全体にコーティングされます。Babbitt ベアリングは、直接接触してもジャーナルに損傷を与えず、潤滑油中の汚染物質を収集しないように設計されています。

バイマテリアル

スプリットバイマテリアルブッシング: 金属の外側と内側のプラスチックコーティング

バイマテリアルベアリングは、金属シェルとプラスチックベアリング表面の 2 つの材料で構成されています。一般的な組み合わせには、スチール裏張りのPTFEコーティングされたブロンズとアルミニウム裏張りのFrelonが含まれます。スチールで裏打ちされた PTFE コーティングのブロンズベアリングは、他のほとんどのバイメタルベアリングよりも高い負荷に耐えられ、回転運動や振動運動に使用されます。アルミニウムを裏打ちしたフレロンは、化学的に不活性であるため、腐食環境でよく使用されます。

さまざまなバイマテリアル軸受の軸受特性

温度範囲

P (最大)

V(最大)

PV(最大)

スチールバック PTFE コーティングされたブロンズ

−328〜536 °Fまたは−200〜280 °C

36,000 psi または 248 MPa

390(2.0m/秒)

51,000(1.79MPa・m/s)

アルミバックフレロン

−400〜400 °Fまたは−240〜204 °C

3,000 psi または 21 MPa

300(1.52m/秒)

20,000(0.70MPa・m/s)

ブロンズ

一般的なすべり軸受の設計では、硬化および研磨されたスチールシャフトと、より柔らかい青銅製ブッシュが使用されます。ブッシュは摩耗しすぎると交換されます。

ベアリングに使用される一般的な青銅合金には、SAE 841、SAE 660 ( CDA 932 )、SAE 863、CDA 954 などが

さまざまな青銅合金の軸受特性

温度範囲

P (最大)

V(最大)

PV(最大) SAE 841 10 ~ 220 °F (−12 ~ 104 °C)

2,000 psi (14 MPa)

1,200(6.1m/秒)

50,000(1.75MPa・m/s) SAE660 10 ~ 450 °F (−12 ~ 232 °C)

4,000 psi (28 MPa)

750(3.8m/秒)

75,000(2.63MPa・m/s) SAE 863 10 ~ 220 °F (−12 ~ 104 °C)

4,000 psi (28 MPa)

225(1.14m/秒)

35,000(1.23MPa・m/s) CDA954 500 °F (260 °C) 未満

4,500 psi (31 MPa)

225(1.14m/秒)

125,000(4.38MPa・m/s)

鋳鉄

鋳鉄ベアリングは摩擦係数が比較的低いため、硬化鋼シャフトと併用できます。鋳鉄の釉薬が施されているため、摩耗は無視できます。

黒鉛

オーブンや乾燥機などの過酷な環境では、一般に商標名グラファロイとして知られる銅と黒鉛の合金が使用されます。グラファイトは乾式潤滑剤であるため、摩擦が少なく、メンテナンスの手間がかかりません。銅は強度と耐久性を高め、放熱特性を提供します。

黒鉛材料の軸受特性

温度範囲

P (最大)

V (最大)

PV(最大)

グラファロイ

−450〜750 °Fまたは−268〜399 °C

750 psi または 5 MPa

75(0.38m/秒)

12,000(0.42MPa・m/s)

黒鉛? ? ? ?

非合金グラファイトベアリングは、水に浸かる場所などの特殊な用途に使用されます。

宝石

詳細は「ジュエルベアリング」を参照

宝石ベアリングとも呼ばれる、サファイア、ルビー、ガーネットなどの宝石を使用したベアリングです。

プラスチック

ソリッドプラスチックすべり軸受は、空運転時の無潤滑動作により、現在ますます人気が高まっています。ソリッドポリマー製すべり軸受は軽量で耐腐食性があり、メンテナンスが不要です。数十年にわたる研究を経て、今日ではポリマー製すべり軸受の耐用年数を正確に計算できるようになりました。固体ポリマー製すべり軸受を使用した設計は、熱膨張係数の範囲が広く非線形であるため、複雑になります。これらの材料は、推奨 pV 制限を超えた用途で使用すると急速に加熱する可能性が

ソリッドポリマータイプのベアリングは射出成形プロセスによって制限されます。このプロセスではすべての形状が可能なわけではなく、可能な形状は射出成形の適切な設計手法と考えられるものに限定されます。プラスチックベアリングには、他のすべてのプラスチック部品と同じ設計上の注意事項が適用されます。クリープ、高熱膨張、高温での軟化(摩耗の増加/寿命の減少)、低温での脆性破壊、吸湿による膨張です。ほとんどのベアリンググレードのプラスチック/ポリマーは、これらの設計上の注意事項を軽減するように設計されていますが、依然として存在するため、固体ポリマー (プラスチック) タイプを指定する前に慎重に検討する必要が

プラスチックベアリングは現在、コピー機、耕運機、農機具、繊維機械、医療機器、食品および包装機械、カーシート、海洋機器などでの使用を含め、非常に一般的になっています。

一般的なプラスチックには、ナイロン、ポリアセタール、ポリテトラフルオロエチレン(PTFE)、超高分子量ポリエチレン(UHMWPE)、ルーロン、PEEK、ウレタン、ベスペル(高性能ポリイミド) などが

各種プラスチックの軸受特性

温度範囲

P (最大)

V (最大)

PV(最大)

フレロン-400 ~ 500 °F (-240 ~ 260 °C)

1,500 psi (10 MPa)

140(0.71m/秒)

10,000(0.35MPa・m/s)

ナイロン-20 ~ 250 °F (-29 ~ 121 °C)

400 psi (3 MPa)

360(1.83m/秒)

3,000(0.11MPa・m/s)

MDS 充填ナイロンブレンド 1*-40 ~ 80 °C (-40 ~ 176 °F)

2,000 psi (14 MPa)

393(2.0m/秒)

3,400(0.12MPa・m/s)

MDS 入りナイロンブレンド 2*-40 ~ 230 °F (-40 ~ 110 °C)

300 psi (2 MPa)

60(0.30m/秒)

3,000(0.11MPa・m/s)

PEEK ブレンド 1**-100 ~ 249 °C (-148 ~ 480 °F)

8,500 psi (59 MPa)

400(2.0m/秒)

3,500(0.12MPa・m/s)

PEEK ブレンド 2**-100 ~ 249 °C (-148 ~ 480 °F)

21,750 psi (150 MPa)

295 (1.50m/秒)

37,700(1.32MPa・m/s)

ポリアセタール-20 ~ 180 °F (-29 ~ 82 °C)

1,000 psi (7 MPa)

1,000(5.1m/秒)

2,700(0.09MPa・m/s) PTFE -350 ~ 500 °F (-212 ~ 260 °C)

500 psi (3 MPa)

100(0.51m/秒)

1,000(0.04MPa・m/s)

ガラス入りPTFE-350 ~ 500 °F (-212 ~ 260 °C)

1,000 psi (7 MPa)

400(2.0m/秒)

11,000(0.39MPa・m/s)

ルーロン 641-400 ~ 550 °F (-240 ~ 288 °C)

1,000 psi (7 MPa)

400(2.0m/秒)

10,000(0.35MPa・m/s)

ルーロンJ-400 ~ 550 °F (-240 ~ 288 °C)

750 psi (5 MPa)

400(2.0m/秒)

7,500(0.26MPa・m/s)

ルーロンLR-400 ~ 550 °F (-240 ~ 288 °C)

1,000 psi (7 MPa)

400(2.0m/秒)

10,000(0.35MPa・m/s) UHMWPE -200 ~ 180 °F (-129 ~ 82 °C)

1,000 psi (7 MPa)

100(0.51m/秒)

2,000(0.07MPa・m/s)

MDS充填ウレタン*-40 ~ 180 °F (-40 ~ 82 °C)

700 psi (5 MPa)

200(1.02m/秒)

11,000(0.39MPa・m/s)

ヴェスペル-400 ~ 550 °F (-240 ~ 288 °C)

4,900 psi (34 MPa)

3,000(15.2m/秒)

300,000(10.5MPa・m/s)

・MDS(二硫化モリブデン)** PEEK (ポリエーテルエーテルケトン)

その他

Igus、iglidur – 寿命予測機能を備えた特別に開発されたポリマー軸受材料

セラミックベアリングは非常に硬いため、ベアリング内に侵入した砂やその他の砂は、ベアリングの動作を妨げない微粉末に粉砕されるだけです。

ルブライト

リグナム・バイタエは自己潤滑性のある木材であり、時計に使用すると非常に長寿命になります。船舶の艤装品のブロンズホイールにも使用されます。

ピアノでは、鍵盤とアクションのさまざまな (通常は) 木製部品が、通常は洋銀で作られたセンター ピンによって結合されています。これらのリンケージには通常、フェルト、またはまれに革製のブッシングが使用されます。

アルミニウム合金は低負荷用途に使用可能

潤滑

「給油者 (職業)」

も参照

グラファイト充填溝ブッシュ

潤滑システムのタイプは3 つのグループに分類できます:

クラス I — 外部源 (オイル、グリースなど) からの潤滑剤の塗布を必要とするベアリング。

クラス II — ベアリングの壁内に潤滑剤を含むベアリング (青銅、グラファイトなど)。通常、これらのベアリングは最大の性能を達成するために外部潤滑剤を必要とします。

クラス III — 潤滑剤となる材料で作られたベアリング。これらのベアリングは通常「自己潤滑性」とみなされ、外部潤滑剤なしで動作します。

2 番目のタイプのベアリングの例としては、オイライトやポリアセタール製のプラスチック ベアリングが3 番目のタイプの例は、金属化グラファイト ベアリングとPTFEベアリングです。

ほとんどのすべり軸受の内面は平坦です。ただし、スパイラル溝ベアリングなどの溝付きのものも溝は潤滑剤がベアリングに流入し、ジャーナル全体を覆うのに役立ちます。

自己潤滑すべり軸受は、軸受壁内に潤滑剤が含まれています。自己潤滑ベアリングにはさまざまな形式が1 つ目は最も一般的なもので、多孔質の壁を持つ焼結金属ベアリングです。多孔質の壁は毛細管現象によって油を引き込み、圧力または熱が加わると油を放出します。焼結金属ベアリングの動作例は、動作中に追加の潤滑を必要としない自己潤滑チェーンに見られます。別の形式は、内径にグラファイトが充填された8 の字溝チャネルを備えた一体型金属ブッシングです。同様のベアリングが、8 の字溝をグラファイトで塞がれた穴に置き換えます。これによりベアリングの内側と外側が潤滑されます。最後の形式はプラスチックベアリングで、ベアリング内に潤滑剤が成形されています。ベアリングが慣らし運転されると、潤滑剤が放出されます。

潤滑には主に 3 つのタイプが全膜状態、境界状態、および乾燥状態です。フルフィルム状態とは、ベアリングの荷重が流体潤滑剤の膜のみによって支えられ、2 つのベアリング表面の間に接触がない状態です。混合または境界条件では、荷重は部分的には直接的な表面接触によって、部分的には両者の間に形成される膜によって支えられます。乾燥状態では、全荷重は面と面の接触によって支えられます。

ベアリンググレードの材料で作られたベアリングは、常に乾燥状態で動作します。他の 2 つのクラスのすべり軸受は、3 つの条件すべてで動作できます。ベアリングが動作する状態は、動作条件、荷重、相対表面速度、ベアリング内のクリアランス、潤滑剤の質と量、温度 (潤滑剤の粘度に影響) によって決まります。すべり軸受が乾燥状態または境界状態で動作するように設計されていない場合、摩擦係数が高く、摩耗してしまいます。流体軸受であっても、通常の動作条件外で動作すると、乾燥状態や境界状態が発生することがたとえば、起動時とシャットダウン時です。

流体潤滑

流体潤滑状態にあるジャーナル軸受の概略図であり、ジャーナル中心線が軸受中心線からどのようにシフトするかを示しています。

参照:流体軸受

流体潤滑では、全膜潤滑モードまたは境界条件潤滑モードになります。適切に設計されたベアリング システムは、流体力学効果によってジャーナルとベアリングの間の表面間の接触を排除し、摩擦を低減します。

流体ベアリングは静圧または流体力学的に潤滑できます。静圧潤滑ベアリングは、静的な圧力を維持する外部ポンプによって潤滑されます。流体軸受では、油膜内の圧力はジャーナルの回転によって維持されます。静圧ベアリングは、ジャーナルが回転すると流体力学的状態になります。静圧軸受は通常オイルを使用しますが、動圧軸受はオイルまたはグリースを使用できますが、軸受は利用可能なあらゆる流体を使用するように設計でき、いくつかのポンプ設計では汲み上げられた流体を潤滑剤として使用します。

動圧ベアリングは、静圧ベアリングよりも設計と操作に細心の注意を必要とします。また、シャフトが回転するまで潤滑が行われないため、初期摩耗が起こりやすくなります。回転速度が低い場合、潤滑剤がシャフトとブッシュの間で完全に分離されない可能性がその結果、流体軸受は、開始時と停止時にシャフトを支持する二次軸受によって補助され、ジャーナル軸受の精密公差機械加工表面を保護することができる。一方、流体動圧ベアリングは取り付けが簡単で、安価です。

流体力学的状態では、潤滑「くさび」が形成され、ジャーナルを持ち上げます。ジャーナルも回転方向にわずかに水平に移動します。ジャーナルの位置は、垂直線とジャーナルの中心とベアリングの中心を通る線との間に形成される角度である姿勢角と、距離の比である偏心率によって測定されます。ジャーナル中心の軸受中心からラジアルすきま全体までの距離。姿勢角と偏心率は回転方向と回転速度、負荷に依存します。静圧軸受では、油圧も偏心率に影響します。モーターなどの電磁装置では、電磁力が重力負荷に対抗し、ジャーナルが異常な位置をとることが

高速機械における流体潤滑の流体力学ジャーナル軸受に特有の欠点の 1 つは、ジャーナルの自励振動であるオイル渦です。オイルの旋回は、潤滑ウェッジが不安定になると発生します。ジャーナルの小さな外乱により油膜からの反力が生じ、それがさらなる動きを引き起こし、油膜とジャーナルの両方がベアリング シェルの周囲で「旋回」します。通常、旋回周波数はジャーナル回転速度の約 42% です。極端な場合、オイルの渦によりジャーナルとベアリングが直接接触し、ベアリングが急速に摩耗します。場合によっては、渦の周波数が機械シャフトの臨界速度と一致し、それに「ロックオン」することもこの状態は「オイルホイップ」として知られています。オイルホイップは非常に破壊的です。

ジャーナルに安定力を加えることで油の渦を防止します。多くの軸受設計では、軸受の幾何学的形状を使用して、旋回流体に障害物を提供したり、安定化荷重を提供して旋回を最小限に抑えたりしようとしています。その 1 つは、レモン ボアまたは楕円形ボアと呼ばれます。この設計では、ベアリング ハウジングの 2 つの半分の間にシムが取り付けられ、穴が適切なサイズに機械加工されます。シムを取り外すと、ボアはレモンの形に似ており、ボアの一方向のクリアランスが減少し、その方向の予圧が増加します。この設計の欠点は、一般的なジャーナル ベアリングと比較して耐荷重能力が低いことです。また、高速走行時には油の渦の影響を受けやすいですが、コストは比較的低いです。

別の設計は圧力ダムまたは堰き止め溝で、ベアリングの上半分のベアリングの中心に浅い逃げ切りが施されています。ジャーナルを安定させるために下向きの力を生み出すために、溝は突然停止します。この設計は高い負荷容量を備えており、ほとんどのオイル渦の状況を修正します。欠点は、一方向にしか機能しないことです。ベアリングの半分をオフセットすることは、圧力ダムと同じことを行います。唯一の違いは、オフセットが増加すると耐荷重が増加することです。

より斬新な設計は、負荷の変化に応じて動くように設計された複数のパッドを使用するティルティング パッド設計です。通常、非常に大規模な用途で使用されますが、オイルの渦をほぼ完全に排除するため、現代のターボ機械にも広範な用途が見出されます。

レモンボア

圧力ダム

ターボ機械で使用される Miba ティルティング パッド ベアリング

関連コンポーネント

すべり軸受で一般的に使用されるその他のコンポーネントには次のようなものが

ピローブロック: これらは、すべり軸受を受け入れるように設計された標準化された軸受マウントです。平らな面に取り付けるように設計されています。

リングオイラー:20世紀前半に中速用途に使用された潤滑機構。

スタフィングボックス: 流体がすべり軸受を通って加圧システムから漏れるのを防ぐために使用されるシールシステム。

こちらも参照

コンピュータファン – アクティブ冷却のためにコンピュータで使用される小型ファン

ホットボックス – 鉄道車両の過熱

ピローブロックベアリング – 回転シャフトをサポートするために使用されるブラケット

プラスゲージ

ローラーベアリング

ステーブベアリング

参考文献

^ マサチューセッツ州ムクタゼ; カシャノバ、DU (2019-09-01)。「乱流摩擦モードで可溶コーティングを施したラジアル摩擦ベアリング」。機械製造と信頼性のジャーナル。48 (5): 421–430。土井:10.3103/S1052618819050066。ISSN 1934-9394。S2CID 208844095。

^ BBM 1921、p. 1. ^ Journal Bearings、オリジナルから2010 年 1 月 10 日にアーカイブされ、 2009 年 12 月 29 日に取得。

^ CSX Dictionary J 2014-07-29 にWayback Machineでアーカイブ ^ アメリカの自動車と機関車の百科事典 ^ “鉄道車軸箱技術の進化” . 進化。SKF。2010-12-07 。2014 年 9 月 18 日に取得。

^ BBM 1921、15、18ページ。

^ ブルムバッハ、マイケル E. Clade、Jeffrey A. (2003)、『産業メンテナンス』、Cengage Learning、p. 199、ISBN 978-0-7668-2695-3。

^ ニール、1995 年、p. A12.1. ^ Weichsel、Dick (1994-10-03)、「Plane Bearings」(PDF)、ESC Report、5 (1): 1–2、2011 年 6 月 9 日のオリジナル(PDF)からアーカイブ。

^ ルッソ、マイケル (2013-02-12)。「メートル法ブロンズブッシング – 概要」。国立青銅製造業。2019-07-07に取得。

^ g Journal Bearings、オリジナルから 2001 年 5 月 2 日にアーカイブされ、 2010 年 5 月 8 日に取得。

^ Mobley、R. Keith (2001)、プラント エンジニア ハンドブック(第 5 版)、Butterworth-Heinemann、p. 1094、ISBN 978-0-7506-7328-0。

^ ニール、1995 年、p. A11.6. ^ BBM 1921、29–30 ページ。

^ Frelon ブッシュ2011 年 9 月 10 日に ウェイバック マシンにアーカイブ ^ マクマスター・カー カタログ(第 115 版)、マクマスター・カー、p. 1115、2009年 12 月 21 日に取得。

^ マクマスター・カー カタログ(第 115 版)、マクマスター・カー、p. 1116、2009年 12 月 17 日に取得。

^ BBM 1921、p. 15. ^ Glaeser、William A. (1992)、マテリアルズ フォー トライボロジー、エルゼビア、ISBN 978-0-444-88495-4。

^ マクマスター・カー カタログ(第 115 版)、マクマスター・カー、p. 1110、2009 年12 月 22 日に取得。

^ マクマスター・カー カタログ(第 115 版)、マクマスター・カー、p. 1114、2009年 12 月 21 日に取得。

^ マクマスター・カーのカタログ(第 115 版)、マクマスター・カー、p. 1121、2009年 12 月 21 日に取得。

^ マクマスター・カーのカタログ(第 115 版)、マクマスター・カー、p. 1111、2009 年12 月 22 日に取得。

^ Frelon ライニング リニア ブッシュ(PDF)、1997 年 3 月、オリジナル(PDF)から2011 年 9 月 10 日にアーカイブされ、 2010 年 11 月 26 日に取得。

^ フレロン ライニング リニア ベアリング、2010 年 11 月 26 日にオリジナルからアーカイブされ、 2010 年 11 月 26 日に取得。

^ Rulon 641 、 2015-10-26取得

^ ルイ・シラノ (1993)。橋梁の点検と修復。ワイリー。p. 185.ISBN _ 978-0-471-53262-0。

^ “軸受用アルミニウム合金” . Metals AG の鍵。2004 年 9 月。2023-03-10に取得。

^ 「アルミニウム系軸受材料」 . サブステック wiki。ドミトリ・コペリオビッチ博士。2021-10-07 . 2023-03-10に取得。

^ 「アルミニウム合金ベアリング」 . エンデバービジネスメディア合同会社 2002 年 11 月 15 日。2023-03-10に取得。

^ マクマスター・カーのカタログ(第 115 版)、マクマスター・カー、p. 1119、2009 年12 月 20 日に取得。

^ Oilite (PDF)、オリジナル(PDF)から2011 年 8 月 20 日にアーカイブされ、 2009 年 12 月 16 日に取得。

^ ヴィンセント・クルシオ (2001)、クライスラー: 自動車の天才の生涯と時代、オックスフォード大学出版局 US、p. 485、ISBN 978-0-19-514705-6。

^ マクマスター・カーのカタログ(第 115 版)、マクマスター・カー、p. 1118、2009年 12 月 20 日に取得。

^ Iglide (PDF)、1.2–1.3 ページ、オリジナル(PDF)から2015 年 5 月 30 日にアーカイブされ、 2009 年 12 月 10 日に取得。

^ “船舶の海水潤滑シャフトラインへの転換” . ギャラガー流体シール。2017 年7 月 21 日に取得。

^ アレクサンダー・バビン; サヴィン、レオニード。セルゲイ・マジョロフ (2018)。「固定パッドを備えた受動および能動スラスト流体膜軸受のローターの動的特性」。MATEC Web オブ カンファレンス。148 : 11003.土井: 10.1051/matecconf/201814811003。

^ 「回転機械診断の基礎」、pps480 – 489. (2002)、Bently.D. &ハッチ.C. The Bently Pressurized Bearing Co.

ISBN 0-9714081-0-6 ^ ニール、1995 年、p. A10.4.

参考文献

軸受と軸受メタル: さまざまな種類のすべり軸受、軸受メタルの組成と特性、適切な潤滑を確保する方法、およびすべり軸受の設計を決定する重要な要素を扱う専門書。産業新聞社。1921年。OCLC 1184217724。

ニール、マイケル ジョン (1995)、トライボロジー ハンドブック(第 2 版)、バターワース ハイネマン、ISBN 978-0-7506-1198-5。

外部リンク

Kinematic Models for Design Digital Library (KMODDL) – コーネル大学で動作する何百もの機械システム モデルの動画と写真。機械設計とエンジニアリングに関する古典的なテキストの電子書籍ライブラリも含まれています。

CSX辞書J · “